Best Finishing Srl

SUPERFINITURA ISOTROPICA ISF® NELLA COMPETIZIONE

Lasciati guidare dai nostri esperti per individuare il prodotto per la finitura di superfici perfetto per il tuo progetto.

Trattamenti Superficiali

per la competizione

Superfinitura Isotropica: Il Metodo ISF

Il metodo ISF®, che garantisce una finitura isotropica, è un processo meccanico- chimico non abrasivo che come risultato conferisce una serie di proprietà benefiche che vanno ben al di là della riduzione d’attrito, in quanto:

» La lavorazione viene effettuata in soluzione acquosa e pertanto i pezzi non subiscono alterazioni da surriscaldamento.

» Il processo è basato su una reazione di conversione superficiale che non genera infragilimento da idrogeno e pertanto i pezzi non subiscono alterazioni da surriscaldamento.

» Non ci sono effetti dannosi alla geometria dei pezzi. Il materiale asportato dai pezzi è uniforme in ogni parte. Il processo ISF® è certificato per l’uso su ingranaggi di qualità AGMA 13 ai quali viene enormemente ridotto il fenomeno del pitting.

» Questa tecnologia viene effettuata con materiali non pericolosi. Viene prodotto poco materiale di scarto, che inoltre è considerato anch’esso non pericoloso.

» I costi sono moderati; l’attivatore chimico è utilizzato in piccole quantità. I media sono realizzati in metalloceramica trattata termicamente e mantengono la loro caratteristica per migliaia di ore.

» Il processo è estremamente semplice, ripetibile, non richiede operatori specializzati e può essere automatizzato.

Il Processo di Finitura Isotropica

Rispetto alle finiture superficiali analoghe prodotte con altre tecniche, le superfici di questo tipo sono ineguagliabili nella loro eccezionale capacità di ridurre la temperatura dei pezzi in esercizio, ridurre l’attrito e la necessità di lubrificazione, l’usura, il rumore, e anche la fatica dinamica da contatto.

Il processo viene gestito con 3 soli componenti:

» Vibratore

» Inserti ad alta densità HD media

» Attivatore chimico

I vibratori sono relativamente poco costosi e funzionano per anni senza alcuna manutenzione. Sono inoltre disponibili con capacità di lavoro che vanno da 1,5 a 7.000 litri, hanno forme rotonde o lineari. Si possono inoltre utilizzare macchine a disco, con buratto rotante o drag finishing.

Le macchine con sezione a doppia botte consentono di massimizzare i risultati e la qualità ottenibile con questi processi. È possibile trattare pezzi che hanno dimensioni che vanno da meno di 10 a oltre 5000 mm con lavorazioni in massa o pezzi singoli.

I media non sono abrasivi e non presentano fondamentalmente attrito durante l’impiego, per cui conservano forma e dimensioni per lunghi periodi di tempo e la scelta della miscela appropriata migliora l’uniformità dell’asportazione di metallo dai pezzi da trattare.

Vengono usati semplicemente per portare l’attivatore chimico a contatto con i pezzi. Anche l’attivatore chimico è stabile nel tempo e così pure la sua azione.

È importante notare che l’attivatore chimico che produce la reazione di conversione è considerato chimicamente neutro (PH ~ 5,5) e che il processo viene effettuato a temperatura ambiente.

Con questo processo non esiste la possibilità di infragilimento da idrogeno e si può evitare, in taluni casi, la lavorazione di rettifica e le conseguenti bruciature; inoltre la superficie viene lasciata a porosità aperta (contrariamente a quello che succede nella vibrofinitura tradizionale).

Nel corso della lavorazione i pezzi appaiono sorprendentemente asciutti, in quanto l’attivatore viene introdotto in piccole quantità, quanto basta per inumidire i media e la superficie dei pezzi da trattare.

La superficie isotropica permette di ottenere superfici con rugosità inferiori a 10 millesimi di micron (nanometri) e una tessitura delle superfici non orientata.

i vantaggi nel settore Motorsport

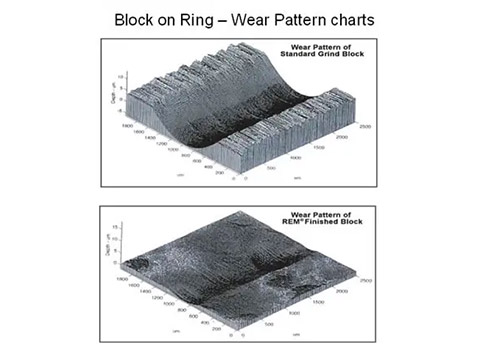

Il miglioramento più evidente sui componenti è la riduzione d’attrito causata dalla superficie ultra liscia, ma non solo; la diminuzione dell’attrito causa anche una significativa riduzione del rumore, delle temperature d’esercizio, elimina il “pitting” sugli ingranaggi e riduce l’usura e le frizioni parassite con minori necessità di lubrificazione.

Si crea sulla superficie dei pezzi una microtessitura che facilita la ritenzione del lubrificante ed inoltre rimuove i danni causati alla superficie dalla operazione meccanica di rettifica e dal trattamento termico.

Le misurazioni dell’Rz iniziale possono essere usate per stabilire in anticipo l’asportazione di materiale necessaria per ottenere una superficie a superfinitura isotropica.

Il processo ISF® è controllabile e l’asportazione di materiale può essere agevolmente monitorata per mezzo di un provino testimonio.

Naturalmente il processo ISF® non influenza negativamente la geometria dei pezzi trattati, come ruote e pignoni, i quali mantengono la loro classe d’origine (AGMA 13).

Un vantaggio di questo processo è che effettua un’operazione in grado di garantire una finitura uniforme e ripetitiva di un grande pezzo o di centinaia di pezzi per ciclo. Alla fine del ciclo stesso i pezzi, se introdotti identici all’inizio, risulteranno a loro volta finiti in modo identico evitando così la necessità di ispezionarli singolarmente.

Si trattano generalmente alberi motore, alberi a cammes, ingranaggi cambio e differenziale, albero primario e secondario, forcelle, bielle, valvole, bicchierini, molle, retainer, piattelli, componenti di catene di trasmissione ecc.

I miglioramenti segnalati da Aziende automobilistiche sono, tra gli altri, l’eliminazione del transitorio iniziale della temperatura di rodaggio seguita da una riduzione della temperatura di lavoro di anche 28°C, usura notevolmente inferiore e coefficienti di attrito molto più bassi, eliminazione del pitting sugli ingranaggi e notevoli aumenti di potenza con durata dei pezzi molto superiori.

Maggiore resa del motore

Riduzione dei costi